二層鋼結構框架施工流程

二層鋼結構框架施工流程主要包括以下幾個步驟:,,1. 設計階段:根據建筑設計要求和相關規范,進行鋼結構的初步設計與詳細設計。包括確定結構形式、尺寸、材料選擇等關鍵參數,并進行荷載計算和結構分析,確保設計的合理性和安全性。,,2. 制作階段:根據設計圖紙和規格要求,進行鋼材的切割、加工和組裝。包括鋼材的裁剪、焊接、螺栓連接等工藝,確保結構件的質量和精度。,,3. 安裝階段:將制作好的鋼結構件運至現場,按照設計位置進行安裝。包括吊裝、校正、固定等工序,確保結構的穩定和安全。,,4. 檢查驗收階段:對安裝完成的鋼結構進行全面檢查,包括結構尺寸、焊縫質量、螺栓連接等,確保符合設計和規范要求。通過驗收后,可以進行下一步的涂裝和防腐處理。,,5. 涂裝和防腐處理階段:對鋼結構進行表面處理,包括涂裝、防銹漆涂刷等,以延長鋼結構的使用壽命。,,6. 竣工驗收階段:經過一系列工序后,對整個施工過程進行總結和評估,確保工程質量達到預期目標,并辦理相關的竣工手續。

二層鋼結構框架施工流程

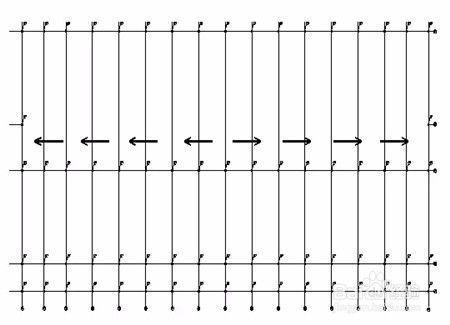

一、施工放線

- 軸線與標高核準

- 按照設計要求,根據圖紙配合土建單位將標高、軸線核實核準。這一步是基礎工作,確保后續施工的準確性,為整個鋼結構框架的定位提供基準。例如在建筑工程中,如果軸線和標高出現偏差,后續的鋼結構構件安裝位置就會不準確,可能導致整個結構不穩定或者不符合設計要求。

- 測量標記

- 施工前用經緯儀復核軸線,用水準儀確定標高,并用墨線在不易損壞的固定物上作好記號,注明標高,做好記錄。這有助于在施工過程中隨時檢查和校正鋼結構構件的安裝位置,保證整個框架的垂直度和水平度。

- 定位鋼柱連接面邊線及軸線

- 在確定軸線和標高之后,先放好大樣,再放小樣,確定每個鋼柱在基礎混凝土上的連接面邊線及縱橫十字軸線,即門式剛架的柱腳位置。準確的定位能避免剛架柱腳與螺栓碰撞,防止剛架柱底面變形、減少與基礎混凝土接觸面以及螺栓彎曲變形等問題,從而避免螺栓糾直后強度損耗。

二、基礎混凝土內預埋螺栓

- 螺栓核對與固定

- 在基礎混凝土澆搗之前,仔細核對螺栓的大小、長度、標高及位置,并固定好預埋螺栓。這是保證鋼結構框架與基礎牢固連接的關鍵步驟,如果螺栓的規格或位置不準確,將影響鋼結構的穩定性。

- 螺栓絲口保護

- 用黃油及塑料薄膜包住預埋螺栓的絲口部分,避免混凝土澆搗時對螺栓絲口的污染。被污染的絲口可能會影響螺栓與螺母的連接,進而影響鋼結構的安裝質量。

- 澆搗時監控

- 澆搗混凝土時,派專人值班,監控混凝土澆搗對預埋螺栓定位的影響。因為在混凝土澆搗過程中,可能會因為混凝土的流動等因素導致螺栓移位,專人監控可以及時發現并糾正這種情況。

- 澆搗后清理

- 基礎混凝土澆搗之后,及時清理預埋螺栓桿及絲口上的殘留混凝土。殘留混凝土可能會影響螺栓的正常使用,清理后能保證螺栓的連接性能。

三、鋼結構加工制作

- 下料圖單(材料檢驗)

- 此工序為材料檢驗部分,內容包括對工程所選用的型號、規格的確認以及材料的質量檢查。確保使用的鋼材符合設計要求的型號和規格,并且質量合格是鋼結構框架強度和穩定性的保障。

- 放樣、號料

- 放樣劃線要求

- 放樣劃線時,應清楚標明裝配標記、螺孔標注、加強板的位置方向、傾斜標記及中心線、基準線和檢驗線,必要時制作樣板。這些標記有助于在后續的加工制作和安裝過程中準確操作,保證各個構件的組裝和連接正確。

- 要注意預留制作、安裝時的焊接收縮余量,切割、刨邊和銑加工余量,安裝預留尺寸要求。考慮到焊接等加工工藝可能導致的尺寸變化,預留余量能確保最終構件的尺寸符合設計要求。

- 材料矯正

- 劃線前,材料的彎曲和變形應予以矯正。矯正后的材料才能保證放樣、號料的準確性,從而確保鋼結構構件的質量。

- 放樣劃線要求

- 下料

- 鋼板下料采用數控多頭切割機下料,下料前應將切割表面的鐵銹、污物清除干凈,保持切割件的干凈和平整。切割后清除溶渣和飛濺物,操作人員要熟練掌握機械設備使用方法和操作規程并調整設備最佳參數。這樣可以保證下料的精度和質量,為后續的加工制作奠定良好基礎。

- 組立、成型

- 鋼材在組立前應矯正其變形,使其達到符合控制偏差范圍內,接觸毛面應無毛刺、污物和雜物,保證構件的組裝緊密結合,符合質量標準。組立時使用適量的工具和設備,如直角鋼尺,保證組立后有足夠的精度,采用設備為Z12型型鋼組立機。

- 焊接

- 焊接設備與工藝

- 鋼柱、鋼梁采用門式自動埋弧焊進行焊接;柱梁連接板加肋板采用手工焊接。對于門式自動焊,焊接后邊緣30 - 50mm范圍內的鐵銹、毛刺污垢等必須清除干凈,以減少產生焊接氣孔等缺陷的因素。引弧板應與母材材質相同,焊接坡口形式相同,長度應符合標準的規定。使用手工電弧時,要使用狀態良好、功能齊全的電焊機,選用的焊條需用烘干箱進行烘干。合適的焊接工藝和設備能保證焊接質量,確保鋼結構構件的連接強度。

- 焊接設備與工藝

- 制孔

- 按照設計要求在鋼結構構件上制作孔洞,制孔的精度會影響到后續構件的連接安裝,如螺栓連接時螺栓孔的匹配度等。

- 矯正型鋼

- 使用翼緣調直機對型鋼進行矯正。操作人員熟悉工藝內容并掌握設備操作規程,矯正完成后進行自檢,允許偏差符合《鋼結構施工及驗收規范》有關規定。矯正型鋼可以保證鋼結構構件的形狀和尺寸符合設計要求,提高構件的質量。

- 端頭切割

- 焊接型鋼柱梁矯正完成后,其端部應進行平頭切割,所用設備為端頭銑床。端頭切割后的構件尺寸更加精確,有利于后續的安裝連接。

- 除銹

- 采用專用除銹設備進行拋射除銹,可以提高鋼材的疲勞強度和抗腐能力,對鋼材表面硬度也有不同程度的提高,有利于漆膜的附著且不需增加外加的涂層厚度。除銹使用的磨料必須符合質量標準和工藝要求,施工環境相對濕度不應大于85%。經除銹后的鋼材表面,用毛刷等工具清掃干凈才能進行下道工序,除銹合格后的鋼材表面如在涂底漆前已返銹,需重新除銹。

- 油漆

- 鋼材除銹經檢查合格后,在表面涂完第一道底漆,一般在除銹完成后,存放在廠房內可在24小時內涂完底漆,存放在廠房外則應在當班漆完底漆。油漆應按設計要求配套使用,第一遍底漆干燥后,再進行中間漆和面漆的涂刷,保證涂層厚度達到設計要求,油漆在涂刷過程中應均勻,不流墜。油漆可以保護鋼結構不受腐蝕,延長其使用壽命。

- 包裝與運輸

- 構件編號

- 在包裝前,將各種符號轉換成設計圖面所規定構件編號,并用筆(油漆)或粘貼紙標注于構件的規定部位,以便包裝時識別。

- 搬運保護

- 在搬運過程中注意對構件和涂層的保護,對易碰撞的部位應提供適當的保護。搬運后的構件如發生變形損壞,應及時進行修補,以確保發運前構件完好無損。

- 驗收

- 鋼構件出廠前,應提交相關資料,如構件制作的質量檢驗報告等,以證明構件的質量符合要求。

四、鋼結構安裝

- 安裝前準備工作

- 柱腳螺栓施工

- 復核土建基礎施工的柱腳定位軸線,埋設地腳螺栓。準確的柱腳螺栓定位是保證鋼結構框架安裝精度的重要前提。

- 柱腳螺栓施工

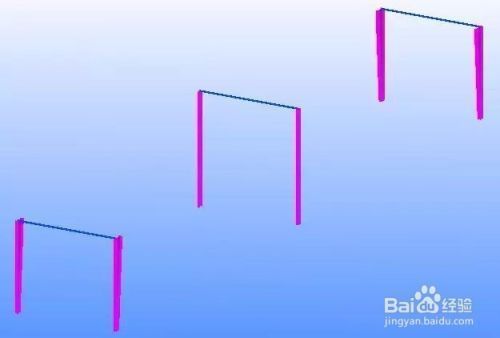

- 吊裝順序

- 本工程鋼結構安裝,采用分件吊裝的方法,先吊裝所有鋼柱,待校正固定后,依次吊裝鋼梁,隨吊隨調整,然后進行安裝固定,最后吊裝屋面支撐及檁條系統。合理的吊裝順序可以保證鋼結構框架的穩定性逐步形成,避免在施工過程中出現結構失穩的情況。

- 施工順序與吊車使用

- 現場吊裝劃分為若干施工單元,根據工程規模確定吊車的型號和數量,如采用一臺50噸吊車,按照一定方向(如由東向西)吊裝。這樣有計劃的施工順序和吊車使用安排,可以提高施工效率,確保施工進度。

二層鋼結構框架施工流程

二層鋼結構框架施工流程

發表評論

還沒有評論,來說兩句吧...