鋼結構生產的一般流程(鋼結構生產一般流程)

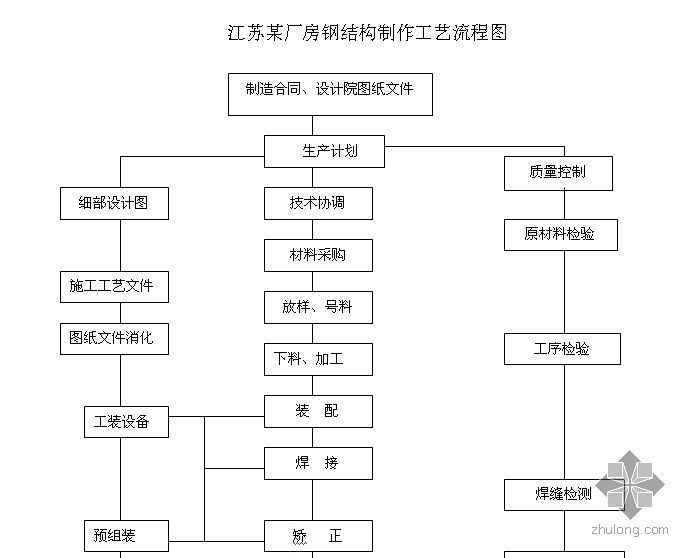

鋼結構生產是一個涉及多個步驟的復雜過程。以下是其一般流程的概述:,,1. 設計階段:工程師會根據建筑需求和規范來設計鋼結構。這包括選擇合適的材料、確定結構類型(如框架、梁、柱等)以及計算所需的尺寸和重量。,,2. 材料準備:根據設計要求,選擇并采購適合的鋼材和其他材料。這些材料需要符合特定的標準和規格,以確保結構的質量和耐久性。,,3. 切割與成形:使用切割設備將鋼材切割成所需的形狀和尺寸。通過焊接或螺栓連接等方式將這些部件組裝成完整的結構。,,4. 加工與安裝:在這個階段,工人會對鋼結構進行進一步的加工,例如鉆孔、打磨、涂裝等,以增強其性能和外觀。還需要進行安裝工作,確保所有部件正確連接并滿足設計要求。,,5. 檢驗與測試:完成生產后,需要進行一系列的檢驗和測試工作,以確保鋼結構的質量符合相關標準和規范。這包括對焊縫、螺栓連接等關鍵部分的檢查,以及對整個結構的負載測試和穩定性評估。,,6. 交付與維護:鋼結構會被交付給客戶,并在使用過程中進行定期的維護和檢查,以確保其長期的穩定性和安全性。

鋼結構生產的一般流程

鋼結構生產流程是一個復雜的過程,涉及多個步驟和工藝,以確保最終產品的質量和性能。以下是鋼結構生產的一般流程:

1. 材料準備與檢驗

1.1 原材料準備

- 鋼材選用及驗收標準:根據設計要求和使用條件,選擇合適的鋼材牌號、規格和性能等級。鋼材應具有質量證明書,并符合國家標準或行業標準的規定。

- 焊接材料準備:根據焊接工藝評定報告和鋼結構焊接要求,選擇合適的焊接材料,如焊條、焊絲、焊劑等。這些材料也應具有質量證明書,并符合相關標準。

- 輔助材料準備:準備油漆、稀釋劑、固化劑等輔助材料,確保它們符合質量要求。

1.2 材料檢驗

- 外觀檢查:對進廠的鋼材和焊接材料進行外觀檢查,確保無嚴重銹蝕、裂紋、分層等缺陷。

- 力學性能試驗和化學分析:按照規定進行力學性能試驗和化學分析,確保鋼材質量符合要求。

- 建立質量檔案:記錄原材料的檢驗結果和使用情況,以便追溯和質量控制。

2. 加工制作

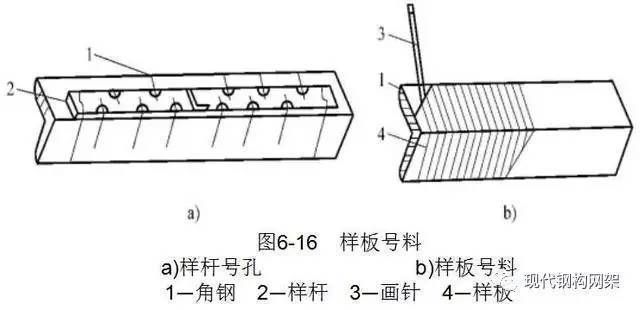

2.1 放樣與號料

- 放樣:根據施工圖紙和工藝要求,在放樣臺上劃出構件的實際形狀和尺寸。

- 號料:在原材料上劃出切割、銑、刨、制孔等加工位置,打沖孔,標出零件編號等。

2.2 切割與加工

- 切割下料:使用火焰切割、激光切割或等離子切割等方法,將原材料按照號料線進行切割。

- 邊緣及端部加工:對需要焊接的構件邊緣進行加工,如銑邊、刨邊或氣割等,以確保焊接質量和效率。

2.3 成型與矯正

- 彎曲與矯直:使用彎曲機進行彎曲操作,對于彎曲或扭曲的鋼材進行矯直處理。

- 平直矯正:使用型鋼矯正機的機械矯正和火焰矯正等方法。

2.4 制孔

- 制孔類型:包括鉚釘孔、普通連接螺栓孔、高強螺栓孔、地腳螺栓孔等。

- 鉆孔方法:通常在鉆床上進行,不便用鉆床時,可用電鉆、風鉆和磁座鉆加工。

3. 組裝與焊接

3.1 鋼結構組裝

- 組裝方法:包括地樣法、仿形復制裝配法、立裝法、胎模裝配法等。

- 技術要求:確保組裝精度和穩定性,控制組裝間隙和錯邊量,保證結構的整體性和受力性能。

3.2 焊接

- 焊接方法:根據鋼結構的材質、厚度、接頭形式等選擇合適的焊接方法,如手工電弧焊、埋弧自動焊、氣體保護焊等。

- 工藝參數:選擇合適的焊接電流、電壓、焊接速度等工藝參數,確保焊接質量和效率。

4. 質量檢查與驗收

4.1 質量檢查

- 鋼材表面質量:檢查鋼材表面是否有裂紋、結疤、折疊、麻面等缺陷,以及氧化皮、鐵銹等附著物。

- 焊接質量:檢查焊縫是否飽滿、均勻,有無裂紋、夾渣、未焊透等缺陷。

4.2 涂裝與防腐

- 涂裝:根據需要進行涂裝,以滿足外觀和防腐要求。

- 防腐處理:對鋼結構進行防腐處理,如噴涂防銹漆等,以延長其使用壽命。

5. 包裝、運輸與安裝

5.1 包裝與運輸

- 包裝:對成品鋼結構進行包裝,以便于運輸和存儲。

- 運輸注意事項:在運輸過程中,應注意防止變形和損壞。

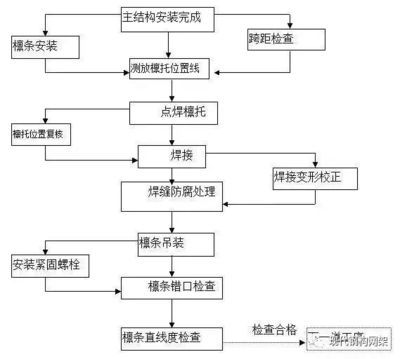

5.2 安裝

- 安裝過程:根據設計要求和施工規范進行安裝,確保結構的安全和穩定。

以上流程涵蓋了鋼結構生產的各個環節,從原材料的準備到最終的安裝,每個步驟都至關重要,確保了鋼結構的質量和性能。

鋼結構焊接質量檢測方法

鋼結構防腐處理技術

鋼結構生產中的常見問題

鋼結構組裝精度控制要點

發表評論

還沒有評論,來說兩句吧...