鋼結構生產工序(鋼結構生產工序的詳細描述和具體操作要求和具體操作要求)

鋼結構生產是一個復雜的工序,涉及多個步驟以確保最終產品的質量與性能。以下是鋼結構生產的主要工序及操作要求:,,1. 材料準備:首先需要選擇適合的鋼材,包括鋼板、型鋼和型材等,并確保其符合質量標準。,,2. 切割與成形:使用切割機按照設計圖紙進行精確切割,隨后通過機械或手工方式對鋼材進行成形處理,如彎曲、拉伸等,形成所需的構件形狀。,,3. 焊接:焊接是鋼結構生產中的關鍵步驟,需使用適當的焊材和設備完成焊縫的連接。焊接前需進行預熱和清理工作,保證焊縫的質量和強度。,,4. 組裝:將加工好的部件按照設計要求組裝成完整的鋼結構,注意各部分的尺寸和位置應準確無誤。,,5. 涂裝:為了防銹和美觀,鋼結構表面通常會涂上一層防腐漆或涂料。這需要確保涂層均勻覆蓋所有暴露的表面。,,6. 檢驗與測試:鋼結構需要進行嚴格的質量檢驗,包括尺寸測量、力學性能測試等,確保滿足設計和安全標準。,,整個生產過程中,操作人員需嚴格遵守操作規程和安全規范,以保證生產效率和產品質量。

鋼結構生產工序概述

鋼結構生產工序是一個復雜的過程,涉及多個步驟和嚴格的工藝要求,以確保最終產品的質量和性能。以下是根據提供的搜索結果整理的鋼結構生產的主要工序:

1. 材料要求

在鋼結構生產過程中,首先需要確保所使用的材料符合設計要求和現行標準。這包括鋼材、焊接材料、涂裝材料和緊固件等。所有材料必須具備質量證書,并在必要時進行現場見證取樣、送樣、檢驗和驗收。

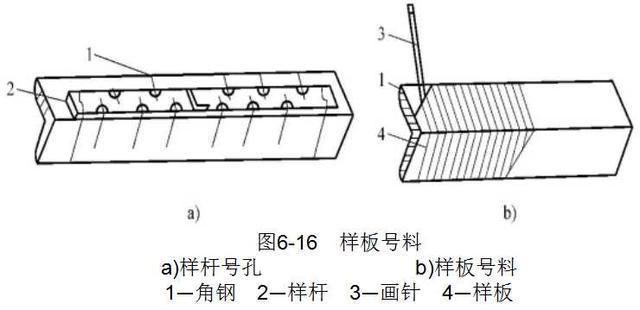

2. 放樣和號料

放樣是根據施工圖的實際尺寸制作樣板的過程,這些樣板將作為控制號料、彎制、剪切、銑刨、鉆孔和組裝等工序的依據。號料則是根據樣板在原材料上標記出零件的位置和形狀,以便后續的切割和加工。

3. 切割

下料劃線后的鋼材需要按所需形狀和尺寸進行切割。切割方法包括剪切、鋸切和氣割等。每種切割方法都有其特定的操作要點和注意事項,以確保切割質量和精度。

4. 矯正和成型

矯正和成型是確保鋼結構零件幾何形狀準確的重要工序。矯正可以通過機械力(如翼緣矯平機、撐直機)或火焰矯正(通過加熱和冷卻)來實現。成型則可能涉及熱加工或其他成型技術。

5. 組裝和焊接

在零件準備完成后,下一步是將其組裝成完整的結構。組裝過程中需要確保零件的正確對齊和固定。焊接是連接鋼結構零件的關鍵工序,必須使用合適的焊接材料和方法,并遵循相關的技術標準和規范。

6. 涂裝

涂裝是保護鋼結構免受腐蝕和其他環境損害的重要步驟。涂裝材料的選擇和應用必須符合設計要求和現行標準,以確保涂層的耐久性和有效性。

7. 質量檢驗

在整個生產過程中,質量檢驗是不可或缺的一部分。鋼結構生產的每個階段都需要進行自檢、互檢和專檢,以確保產品質量滿足設計和技術要求。所有使用的儀器、儀表和量具都必須經過校準,以保證測量的準確性。

以上工序的詳細描述和具體操作要求可能會因項目和設計的不同而有所變化。在實際生產中,還需要考慮安全措施、環境保護和成本控制等因素。

鋼結構焊接技術要點

鋼結構涂裝材料選擇

鋼結構生產安全措施

鋼結構質量檢驗標準

發表評論

還沒有評論,來說兩句吧...