鋼結構生產管理流程(鋼結構生產管理流程主要步驟)

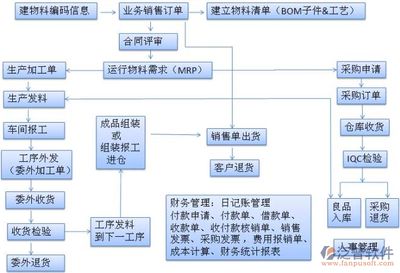

鋼結構生產管理流程是確保鋼結構項目順利進行的關鍵步驟。該流程通常包括以下幾個主要步驟:,,1. 需求分析:項目經理需要與客戶溝通,了解其對鋼結構的需求和預期。這包括確定所需的材料規格、尺寸、形狀以及任何特殊的性能要求。,,2. 設計階段:根據需求分析,工程師將開始設計鋼結構的詳細圖紙。這包括確定結構布局、選擇合適的材料、計算構件的尺寸和重量等。,,3. 采購材料:根據設計的圖紙,采購部門將負責購買所需的鋼材和其他材料。這個階段需要確保材料的質量和數量符合設計要求。,,4. 制造過程:一旦材料到位,生產線上的工人將按照圖紙和工藝指導書進行生產。這可能包括切割、成型、焊接、組裝等工序。,,5. 質量控制:在整個生產過程中,質量管理部門將對產品進行檢驗,確保所有部件都符合設計規范和行業標準。,,6. 安裝與調試:鋼結構將被運輸到施工現場,并由專業的安裝團隊進行安裝和調試,以確保結構的穩定性和安全性。,,7. 項目交付:完成安裝和調試后,項目組將準備向客戶交付最終產品。

鋼結構生產管理流程

鋼結構生產管理流程是一個復雜的過程,涉及多個環節,從材料管理到最終的產品交付。以下是根據提供的搜索結果整理的鋼結構生產管理流程的主要步驟:

1. 材料管理

1.1 材料檢驗

- 鋼材檢驗:建筑結構鋼材必須具有足夠的強度、良好的塑性、韌性、耐疲勞性及優良的焊接性能。鋼材應附有符合設計文件要求的質量證明書,如對鋼材的質量有疑義時,應抽檢,其結果應符合國家標準的規定和設計文件的要求。

- 表面質量:鋼材表面銹蝕、麻點或劃痕的深度不得大于該鋼材厚度負偏差值的一半;斷口處如有分層缺陷,應會同有關單位研究處理。

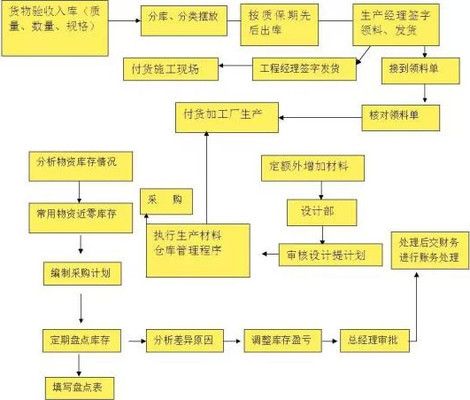

1.2 材料入庫與管理

- 入庫管理:材料進廠時,按品名、規格、數量,會同供應人員清點入庫,并應認真核對磅碼單、裝箱單、運單、材質證明書及合格證等,并詳細做好入庫時的質量記錄。

- 堆放與保護:對入庫材料按其性能做到下墊、上蓋、中通風,按規范進行堆放,材料員應隨時檢查落實情況。

- 領料與使用:材料使用應按節約原則實行定額領料,由工段長根據加工預算和材料損耗系數簽發定額限料卡。在使用材料時,必須做到專料專用,其原則是在該工程材料必須用于該工程中。

2. 生產流程

2.1 鋼材復驗

- 在備料前對所用的鋼材進行化學成分、機械性能復驗,保證符合圖紙要求的材質。

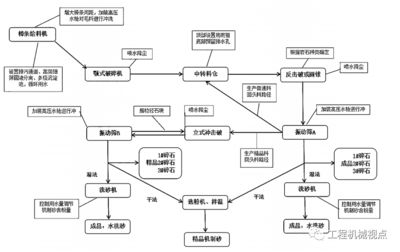

2.2 放樣號料

- 熟悉施工圖,發現有疑問之處,應與有關技術部門聯系解決。準備好做樣板、樣桿的材料,一般可采用薄鐵皮和小扁鋼。放樣需要鋼尺必須經過計量部門的校驗復核,合格后方可使用。號料前必須了解原材料的材質及規格,檢查原材料的質量。不同規格、不同材質的零件應分別號料,并依據先大后小的原則依次號料。

2.3 切割下料

- 剪切時應注意以下要點:當一張鋼板上排列許多個零件并有幾條相交的剪切線時,應預先安排好合理的剪切程序后再進行剪切。材料剪切后的彎曲變形,必須進行矯正;剪切面粗糙或帶有毛刺,必須修磨光潔。鋸切機械施工中應注意以下施工要點:型鋼應進行校直后方可進行鋸切。鋸切時,應注意切割斷面垂直度的控制。在進行氣割操作時應注意以下工藝要點:氣割前必須檢查確認整個氣割系統的設備和工具全部運轉正常,并確保安全。

2.4 組裝成型與焊接

- 組裝成型和部件焊接是將切割好的鋼材按照設計圖紙進行組裝,并通過焊接形成完整的結構件。這一步驟需要嚴格遵守焊接工藝規程,確保焊接質量。

2.5 變形矯正與劃線鉆孔

- 成型后的構件可能會因為焊接等原因產生變形,需要進行矯正。然后根據設計圖紙進行劃線鉆孔,為后續的裝配做好準備。

2.6 噴砂除銹油漆

- 對構件進行噴砂除銹處理,然后進行油漆涂裝,以防腐蝕和提高耐久性。

2.7 結構驗收與提議安裝

- 最后,對完成的鋼結構進行驗收,確保各項指標符合設計要求和相關標準。驗收合格后,可以提議進行安裝。

以上就是鋼結構生產管理流程的主要步驟,每個步驟都需要嚴格按照相關標準和規范執行,以確保最終產品的質量和安全性。

鋼結構材料檢驗標準

鋼結構生產成本控制方法

鋼結構生產效率提升策略

鋼結構生產安全管理措施

發表評論

還沒有評論,來說兩句吧...